Sternglas

Zeitmesser

Angaben des Herstellers

Die Sternglas Philosophie

“Gutes Design und hochwertige Zeitmesser sollten bezahlbar und für jedermann zugänglich sein. Ganz nach dem traditionellen Bauhausgedanken. Genauso wie Gutes zu tun und dies mit anderen zu teilen. Diese Prinzipien sind für uns das A und O bei Sternglas.”

Entwicklung & Design

Die Entstehung unserer Zeitmesser beginnt tatsächlich noch auf dem Papier. Inspiriert von der Philosophie, Strichführung, Formsprache und Zeitlosigkeit der Bauhausbewegung des 20. Jahrhunderts, fließen die Ideen jedes Einzelnen unseres kleinen, aber erfahrenen Entwicklerteams in die Entstehung eines neuen Modells. Viele, viele Skizzen entstehen. Wir experimentieren mit einer Menge von Materialien, Texturen, Farben und Kombinationen und nähern uns immer mehr dem Zeitmesser, der unserem Anspruch an Ästhetik, Qualität und technischer Raffinesse gerecht wird.

Bei der Suche nach den einzelnen Komponenten gehen wir bedacht und verantwortungsbewusst vor. Wir haben es uns zur Voraussetzung gemacht, ausschließlich mit den weltweit renommiertesten Herstellern mit jahrelanger Branchenexpertise zusammenzuarbeiten. Denn wir als Sternglas verstehen uns zwar keineswegs als Luxusmarke, wohl aber als Qualitätsmarke. So scheuen wir uns nicht davor, Materialien zu wählen, die den Branchenstandard unserer Preisklasse deutlich übersteigen.

Sind diese Komponenten bestimmt, überführen wir unsere Ideen ins Digitale. Wir prüfen mit unseren Zulieferern, ob unsere Ideen in die Realität umzusetzen sind und entwickeln erste grafische Zeichnungen zu Gehäusen, Zifferblättern und Zeigern. In enger Absprache mit unseren fachlich spezialisierten Partnern und nach unzähligen Korrekturschleifen nimmt unsere Vorstellung langsam Form an. Vom ersten Strich bis hin zum ersten Prototypen vergehen gerne mal bis zu 4-6 Monate. Wenn dann alles passt: Perfekt! Wenn nicht: Dann verbessern wir uns. Erst wenn wir denken, dass Du zufrieden bist, sind wir es auch.

Das Werk

Das Herzstück eines jeden Zeitmessers ist, ganz klar, sein Uhrwerk. Es bestimmt maßgeblich die Funktionalität und das Design mitsamt Komplikationen (so werden mögliche Zusatzfunktionen genannt). Wir bei Sternglas produzieren diese zwar (noch nicht ;) ) selbst, arbeiten aber eng mit zwei der renommiertesten Uhrwerkhersteller zusammen, um das jeweils passendste Werk zu finden.

So schlägt im Kern unserer Sternglas Quarzuhren und somit batteriebetriebenen Zeitmesser ein Werk des Schweizer Traditionsherstellers Ronda. Die Firma Ronda steht auf dem weltweiten Uhrenmarkt für gute und faire Arbeit in Verbindung mit raffinierten Uhrwerken. Ronda ist bekannt für zuverlässige Swiss Made Uhrwerke, die mit höchster Präzision und Sorgfalt gefertigt werden. Deswegen ist uns die Entscheidung nicht schwer gefallen unsere Quarzuhren mit diesem verlässlichen Uhrwerk ausstatten zu lassen.

Unsere Sternglas Automatikuhren arbeiten mit Werken des japanischen Herstellers Miyota. Miyota zählt mit jährlich mehr als 1,8 Millionen mechanischen Uhrwerken zu den weltweit größten Herstellern von Automatik-Uhrwerken. Die präzisen und zuverlässigen Uhrwerke gelten als gleichwertig mit Schweizer Uhrwerken und haben einen hervorragenden Ruf.

Bei Ankunft der Uhrwerke wird jedes einzelne mehrmals auf Verarbeitungsqualität und Ganggenauigkeit getestet. Da wir die Werke nicht selber herstellen, als Qualitätsmarke aber dennoch einen hohen Anspruch pflegen, haben wir interne Richtlinien aufgesetzt, die deutlich höher als die der Werkshersteller gesetzt sind. Nur wenn es diese Kriterien erfüllt, wird es für den Einbau verwendet und der Rotor mit unserem Logo als Siegel für einen hohen Qualitätsanspruch veredelt.

Das Gehäuse

Grundsätzlich bestehen unsere Gehäuse je nach Modell aus zwei oder drei Basis-Teilen: dem Boden, dem Gehäusemittelteil und der Lünette. Eines haben sie alle gemein: Edelstahl – genau genommen 316L Edelstahl. Und beginnen tut alles mit einem großen Block. Damit aus diesem Block Metalls später ein robustes und ansprechendes Uhrengehäuse entsteht, durchläuft dieser ein vielschrittiges Stanz-, Fräs- und Polierverfahren.

Auf Grundlage des fertigen Designs werden Flachteile mit einer Presse aus dem Edelstahl gestanzt. Diese Flachteile werden anschließend mit Fräswerkzeugen bearbeitet, indem es sich mit hoher Geschwindigkeit um die eigene Achse dreht und dabei die herzustellende Kontur der Gehäuseteile abfährt und überschüssiges Material entfernt.

Bei der anschließenden Politur werden die Edelstahl-Gehäuseteile noch per Hand abgeschliffen und für die nachfolgende Veredelung vorbereitet. Je nach Design geschieht dies mit einer Veredelungsbürste oder einem sogenannten “Schwabbel” – einem Werkzeug, an dem der Edelstahl so warm wird, dass sich die Poren der Oberfläche schließen. Dadurch entsteht der einzigartige Glanz.

Unsere goldfarbenen Uhren besitzen zudem eine PVD-Beschichtung. Bei diesem Prozess wird das Basismaterial durch den Beschuss mit Laserstrahlen verdampft. Dieser Dampf legt sich auf die zu beschichtenden Teile, wo es schließlich zu der gewünschten Schichtbildung kommt.

Eine Besonderheit bei unseren schwarzen Gehäusen, z.B. beim Topographen, ist die DLC-Beschichtung. Dabei handelt es sich um eine sehr resistente, diamantähnliche Kohlenstoff-Beschichtung. In ihren korrosions- und verschleißbestimmenden Eigenschaften ist diese dem Diamanten sehr nahe und zeichnet sich durch eine ausgezeichnete Korrosionsbeständigkeit aus, die sogar aggressiven Stoffen, wie Säuren, Laugen und Lösungmitteln erfolgreich Widerstand leistet.

Zwischen den verschiedenen Teilen befinden sich Dichtungen. Diese sind fundamental. Denn da unsere Zeitmesser bis zu 5 bar wasserdicht sind, sind sowohl die Krone als auch etwaige Drücker abgedichtet.

Die Zeiger

Besonderes Augenmerk gilt bei jedem Zeitmesser den Zeigern. Sie geben ihm Charakter und dienen (ganz nebenbei) noch der wichtigsten Funktion: dem Zeitanzeigen. Von klassisch, über gebläut, bis hin zu kantig und mit Leuchtmasse versehen – so vielfältig die Möglichkeiten sind, so individuell sind auch die Herstellungsverfahren.

zum Seitenanfang

Die Sternglas Philosophie

“Gutes Design und hochwertige Zeitmesser sollten bezahlbar und für jedermann zugänglich sein. Ganz nach dem traditionellen Bauhausgedanken. Genauso wie Gutes zu tun und dies mit anderen zu teilen. Diese Prinzipien sind für uns das A und O bei Sternglas.”

Entwicklung & Design

Die Entstehung unserer Zeitmesser beginnt tatsächlich noch auf dem Papier. Inspiriert von der Philosophie, Strichführung, Formsprache und Zeitlosigkeit der Bauhausbewegung des 20. Jahrhunderts, fließen die Ideen jedes Einzelnen unseres kleinen, aber erfahrenen Entwicklerteams in die Entstehung eines neuen Modells. Viele, viele Skizzen entstehen. Wir experimentieren mit einer Menge von Materialien, Texturen, Farben und Kombinationen und nähern uns immer mehr dem Zeitmesser, der unserem Anspruch an Ästhetik, Qualität und technischer Raffinesse gerecht wird.

Bei der Suche nach den einzelnen Komponenten gehen wir bedacht und verantwortungsbewusst vor. Wir haben es uns zur Voraussetzung gemacht, ausschließlich mit den weltweit renommiertesten Herstellern mit jahrelanger Branchenexpertise zusammenzuarbeiten. Denn wir als Sternglas verstehen uns zwar keineswegs als Luxusmarke, wohl aber als Qualitätsmarke. So scheuen wir uns nicht davor, Materialien zu wählen, die den Branchenstandard unserer Preisklasse deutlich übersteigen.

Sind diese Komponenten bestimmt, überführen wir unsere Ideen ins Digitale. Wir prüfen mit unseren Zulieferern, ob unsere Ideen in die Realität umzusetzen sind und entwickeln erste grafische Zeichnungen zu Gehäusen, Zifferblättern und Zeigern. In enger Absprache mit unseren fachlich spezialisierten Partnern und nach unzähligen Korrekturschleifen nimmt unsere Vorstellung langsam Form an. Vom ersten Strich bis hin zum ersten Prototypen vergehen gerne mal bis zu 4-6 Monate. Wenn dann alles passt: Perfekt! Wenn nicht: Dann verbessern wir uns. Erst wenn wir denken, dass Du zufrieden bist, sind wir es auch.

Das Werk

Das Herzstück eines jeden Zeitmessers ist, ganz klar, sein Uhrwerk. Es bestimmt maßgeblich die Funktionalität und das Design mitsamt Komplikationen (so werden mögliche Zusatzfunktionen genannt). Wir bei Sternglas produzieren diese zwar (noch nicht ;) ) selbst, arbeiten aber eng mit zwei der renommiertesten Uhrwerkhersteller zusammen, um das jeweils passendste Werk zu finden.

So schlägt im Kern unserer Sternglas Quarzuhren und somit batteriebetriebenen Zeitmesser ein Werk des Schweizer Traditionsherstellers Ronda. Die Firma Ronda steht auf dem weltweiten Uhrenmarkt für gute und faire Arbeit in Verbindung mit raffinierten Uhrwerken. Ronda ist bekannt für zuverlässige Swiss Made Uhrwerke, die mit höchster Präzision und Sorgfalt gefertigt werden. Deswegen ist uns die Entscheidung nicht schwer gefallen unsere Quarzuhren mit diesem verlässlichen Uhrwerk ausstatten zu lassen.

Unsere Sternglas Automatikuhren arbeiten mit Werken des japanischen Herstellers Miyota. Miyota zählt mit jährlich mehr als 1,8 Millionen mechanischen Uhrwerken zu den weltweit größten Herstellern von Automatik-Uhrwerken. Die präzisen und zuverlässigen Uhrwerke gelten als gleichwertig mit Schweizer Uhrwerken und haben einen hervorragenden Ruf.

Bei Ankunft der Uhrwerke wird jedes einzelne mehrmals auf Verarbeitungsqualität und Ganggenauigkeit getestet. Da wir die Werke nicht selber herstellen, als Qualitätsmarke aber dennoch einen hohen Anspruch pflegen, haben wir interne Richtlinien aufgesetzt, die deutlich höher als die der Werkshersteller gesetzt sind. Nur wenn es diese Kriterien erfüllt, wird es für den Einbau verwendet und der Rotor mit unserem Logo als Siegel für einen hohen Qualitätsanspruch veredelt.

Das Gehäuse

Grundsätzlich bestehen unsere Gehäuse je nach Modell aus zwei oder drei Basis-Teilen: dem Boden, dem Gehäusemittelteil und der Lünette. Eines haben sie alle gemein: Edelstahl – genau genommen 316L Edelstahl. Und beginnen tut alles mit einem großen Block. Damit aus diesem Block Metalls später ein robustes und ansprechendes Uhrengehäuse entsteht, durchläuft dieser ein vielschrittiges Stanz-, Fräs- und Polierverfahren.

Auf Grundlage des fertigen Designs werden Flachteile mit einer Presse aus dem Edelstahl gestanzt. Diese Flachteile werden anschließend mit Fräswerkzeugen bearbeitet, indem es sich mit hoher Geschwindigkeit um die eigene Achse dreht und dabei die herzustellende Kontur der Gehäuseteile abfährt und überschüssiges Material entfernt.

Bei der anschließenden Politur werden die Edelstahl-Gehäuseteile noch per Hand abgeschliffen und für die nachfolgende Veredelung vorbereitet. Je nach Design geschieht dies mit einer Veredelungsbürste oder einem sogenannten “Schwabbel” – einem Werkzeug, an dem der Edelstahl so warm wird, dass sich die Poren der Oberfläche schließen. Dadurch entsteht der einzigartige Glanz.

Unsere goldfarbenen Uhren besitzen zudem eine PVD-Beschichtung. Bei diesem Prozess wird das Basismaterial durch den Beschuss mit Laserstrahlen verdampft. Dieser Dampf legt sich auf die zu beschichtenden Teile, wo es schließlich zu der gewünschten Schichtbildung kommt.

Eine Besonderheit bei unseren schwarzen Gehäusen, z.B. beim Topographen, ist die DLC-Beschichtung. Dabei handelt es sich um eine sehr resistente, diamantähnliche Kohlenstoff-Beschichtung. In ihren korrosions- und verschleißbestimmenden Eigenschaften ist diese dem Diamanten sehr nahe und zeichnet sich durch eine ausgezeichnete Korrosionsbeständigkeit aus, die sogar aggressiven Stoffen, wie Säuren, Laugen und Lösungmitteln erfolgreich Widerstand leistet.

Zwischen den verschiedenen Teilen befinden sich Dichtungen. Diese sind fundamental. Denn da unsere Zeitmesser bis zu 5 bar wasserdicht sind, sind sowohl die Krone als auch etwaige Drücker abgedichtet.

Die Zeiger

Besonderes Augenmerk gilt bei jedem Zeitmesser den Zeigern. Sie geben ihm Charakter und dienen (ganz nebenbei) noch der wichtigsten Funktion: dem Zeitanzeigen. Von klassisch, über gebläut, bis hin zu kantig und mit Leuchtmasse versehen – so vielfältig die Möglichkeiten sind, so individuell sind auch die Herstellungsverfahren.

zum Seitenanfang

Ausgangsstoff ist in den meisten Fällen allerdings Metall. Je nach Kraft des Uhrwerkes Messing oder Aluminium. Aus einem 0,1 bis 0,15 mm dicken Metallband werden in einem ersten Schritt die Zwischenräume ausgestanzt. Das klingt brutal, findet aber ganz im Gegenteil mit höchster Präzision statt. Für jede Zeigerform muss hierfür in mühevoller Kleinstarbeit ein notwendiges Stanzwerkzeug entwickelt werden. In einem weiteren Schritt wird durch das sogenannte Tiefziehen ein Loch in die Mitte des Kopfes der Stunden- und Minutenzeiger “gezogen”. Das Metall wird quasi gedehnt, sodass ein Führungsrohr – das sogenannte Futter entsteht – welches später dem Halt des Zeigers am Uhrwerk dient. Dieses ist so genau gearbeitet, dass die Zeiger exakt parallel zum Zifferblatt verlaufen. Je nach Materialbeschaffenheit wird selbiges auch beim Sekundenzeiger durchgeführt oder alternativ eine Buchse als oberste Halterung aufgenietet und befestigt.

Die Zeiger sind dann passend vorbereitet für die Veredelung. Hierbei ist ein weiteres Mal äußerste Genauigkeit zwingend. Der Lack muss so präzise und gleichmäßig aufgetragen und die Haltelöcher schließlich freigemacht werden, dass Toleranzen im Tausendstelbereich eingehalten werden. Damit dies möglich ist, werden bereits über den gesamten Prozess und nach jedem Arbeitsschritt genaue Kontrollen durchgeführt. Erst wenn jeder Zeiger den strengen Vorgaben entspricht, wird er von Hand ausgeschnitten, abgeschliffen und für den Zusammenbau vorbereitet.

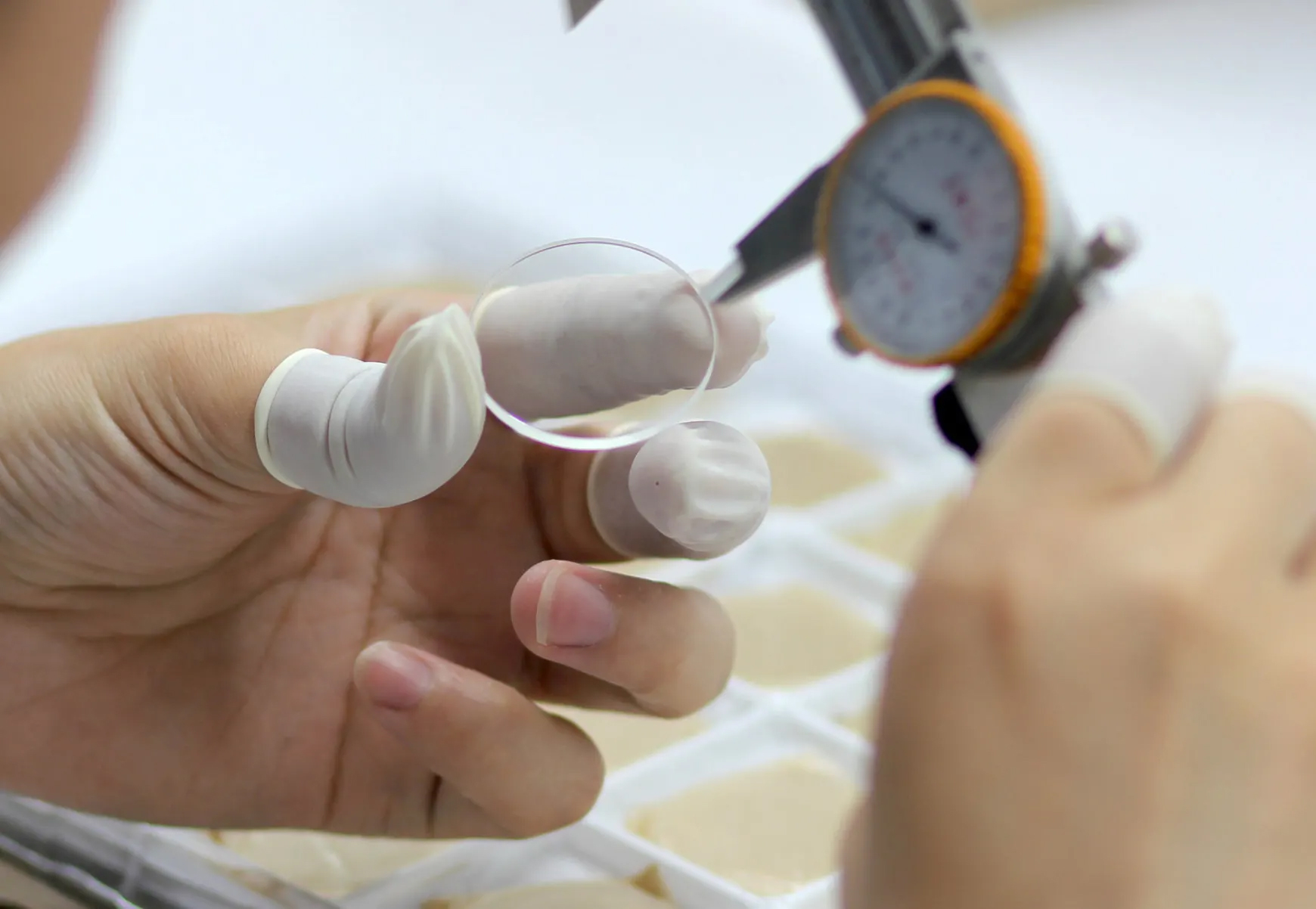

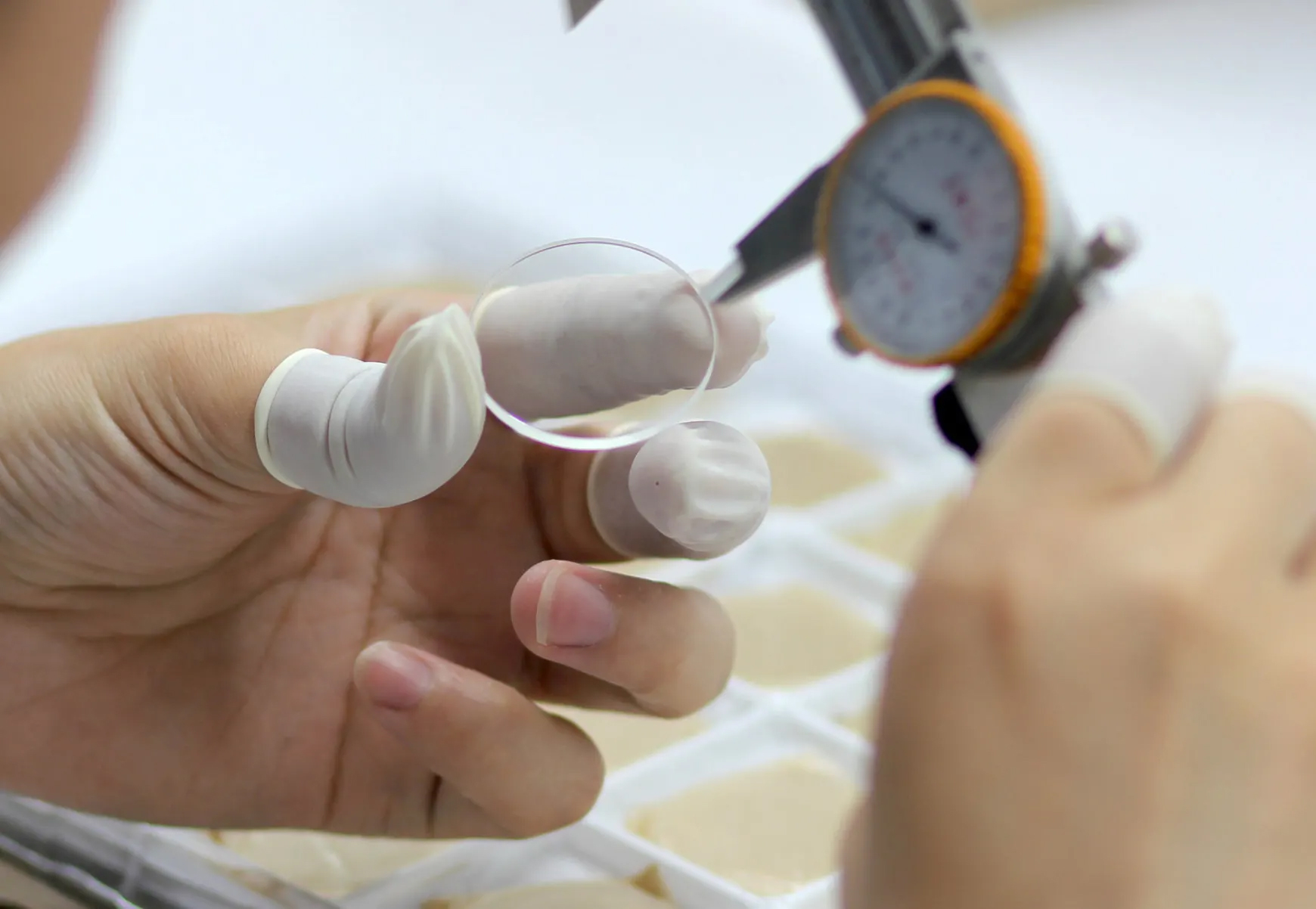

Das Saphirglas

Zu Beginn von Sternglas wurden die Zeitmesser noch mit Mineralglas ausgestattet. Schnell wurde jedoch gemerkt, dass dieses keinesfalls unseren qualitativen Standards entspricht, da es oft zerbrach und schnell Kratzer aufwies. So wurde Mineralglas zügig durch Saphirglas ersetzt, welches in Hinblick auf Qualität, Härtegrad und Beständigkeit kein Vergleich zu Mineralglas darstellt! Warum?

Saphirglas gilt als das dritthärteste, transparente Material der Welt – nach dem Diamant und dem Moissanit. Es zeichnet sich als Uhrenglas besonders durch seine Kratzfestigkeit und Bruchsicherheit aus. Hergestellt wird es – wie der Name schon sagt – aus synthetischem Saphir, welcher aus geschmolzenen Aluminiumoxid hergestellt wird. Dabei wird ein kleines Stück Saphir in einer Kammer bei Temperaturen bis zu 2050 Grad aufgeschmolzen, sodass es zu einer Kristallbirne von ca. 30 bis 40 mm Durchmesser und ca. 11 bis 14 cm Länge heranwächst. Dieser Saphirkristall wird anschließend mit Hilfe von Diamant-Trennscheiben in Scheiben geschnitten. Diese kleinen Scheiben durchlaufen dann einen langwierigen Schleif- und Politurprozess bis schließelich transparente Saphirkristall-Scheiben mit glänzender Oberfläche entstehen.

Eine Besonderheit bei Sternglas stellt die komplexe Konstruktion einer doppelten Wölbung (Innenseite ungleich Außenseite) dar, die die optische Verzerrung des Zifferblattes (Lupeneffekt) minimiert und es zudem noch widerstandsfähiger macht. Und wenn das nicht schon ausreicht, haben wir jedes Glas zusätzlich noch doppelt mit einer Anti-Reflex-Beschichtung versehen, um umweltbedingte Spiegelungen um ein Vielfaches zu reduzieren. Du sollst den Blick auf das Zifferblatt ja auch ohne Einschränkungen genießen können. ;)

Das Zifferblatt

Das Zifferblatt ist das erste Merkmal, das bei einer Uhr die Blicke auf sich zieht. Es spiegelt den Charakter einer Uhr und der Marke selbst wider und dient dem Ausdruck der Individualität des Uhrenträgers. Umso wichtiger ist daher das Design und die Funktionalität des Zifferblattes. Bei Sternglas wird das Zifferblatt getreu dem Bauhaus-Stil minimalistisch gehalten mit dem Fokus auf das Wesentliche: das Zeitmessen.

Jedoch ist neben der optischen Gestaltung auch die technische Ausgereiftheit wesentlich, um eine möglichst lange Lebensdauer der Uhr zu garantieren und die Erfüllung der fundamentalen Zwecke eines Zeitmessers zu erfüllen. Und diese ist alles andere als simpel, sodass die Schaffung eines jeden Zifferblattes nur von wenigen, hoch-spezialisierten Herstellern beherrscht wird. Als Basis für die Produktion unserer Ziffernblätter verwenden wir hauptsächlich hochqualitatives Messing. Durch seine Beständigkeit und Festigkeit hat sich dieses Grundmaterial schon in zahlreichen Industrien bewährt. Um aus Messing ein fertiges Blatt entstehen zu lassen, gehen wir nach einer traditionellen und seit Jahrzehnten bewährten Methode vor. Die Grundplatine wird zunächst aus einem verlesenen Messingblech ausgestanzt. Im Anschluss wird die Oberfläche grundiert und für den eigentlichen “Druck” vorbereitet. Dieser erfolgt mittels der Tampon-Technik. Der Tampon ist ein weicher, abgerundeter Zylinder. Er ist weich und hoch-flexibel und somit ideal, um die feinen Indizes, Ornamente und Beschriftungen selbst auf unebene Grundierungen zu drucken. Er nimmt die Farbe aus den gravierten Vertiefungen des sogenannten “Klischees” auf (eine Art Stempelform) und überträgt sie mit hoher Präzision auf die Zifferblattoberfläche. Schließlich wird das Blatt auf der Rückseite mit feinen Füßchen versehen, welche später der Verankerung im Uhrwerk dienen. Ein finaler Check, ob alles den Vorgaben entspricht – fertig.

Unsere Lederbänder

Unsere Lederarmbänder beziehen wir ausschließlich von Deutschen Manufakturen aus dem Bayerischen Wald, die seit jeher in Familienhand sind und heute zu den letzten ihrer Art zählen. Die notwendigen Kalb- und Rindleder stammen von sorgsam ausgewählten Deutschen und Italienischen Höfen. Um die natürliche Haptik zu erhalten, arbeiten wir vorrangig mit durchgegerbten statt lackierten Bändern. Diese erhalten durch einen komplexen Gerbungsprozess mit diversen Einflussfaktoren wie Wasserhärte und Außentemparatur, die gewünschte Farbe. Die Gerbereien stehen dafür bereits im engen Austausch mit unseren Manufakturen – teilweise sogar im Familienverbund. Mit geschultem Auge und hoher Sorgfalt werden nur die besten und einwandfreien Leder für die Verarbeitung ausgewählt. Die Garantie fu?r die gleichbleibend hohe Qualita?t ist auf die hohe Fachkompetenz und jahrelange Erfahrung der Manufkaturmitarbeiter zurückzuführen. Diese führen ihr Handwerk teilweise seit über dreißig Jahren aus und greifen auf traditionelle und bewährte Verfahren, Maschinen und Regeln der Täschnerkunst zurück, wie sie auch schon im 20. Jahrhundert verwendet wurden. Ob semi-rembordiert (das Oberleder wird bis zur Unterkante des Innenleders gezogen und dort versiegelt) oder mit Schnittkante versehen (in Bandform zugeschnitten und versiegelt) – mühevolle Handarbeit mit teils über 70 Arbeitsschritten machen jedes einzelne Band zu einem Unikat.

Darüber hinaus all unsere Armbänder sind mit einem Schnellwechselsystem versehen. Dies erspart Dir den Weg zum Uhrmacher, denn es macht es möglich, das Armband Deines Zeitmessers binnen Sekunden und ganz ohne Werkzeug zu wechseln. Ganz unkompliziert und bequem. So wie Du es von Sternglas kennst.

Die Konfektionierung

Die Gehäuseteile sind nach einem langen Prozess zusammengesetzt und die Armbänder in zahlreichen Farben hergestellt worden. Beides wird nun verpackt und zu Sternglas nach Hamburg geschickt, um von hier aus ihren Weg zu Euch zu finden. Hier setzen wir für Euch Gehäuse und Armband zu einem vollwertigen Sternglas Zeitmesser zusammen. Dabei durchläuft jede Uhr die letzte und finale Qualitätsprüfung. Ist das Gehäuse einwandfrei verarbeitet? Sind die Saphirgläser ohne Makel? Und zeugen die Armbänder von guter Qualität? Ja? Dann ist es soweit. Wir verpacken ihn persönlich sorgsam und sicher und senden ihn auf die Reise hin zu Dir.

Hier geht es zu unseren Sternglas Produkten

Die Zeiger sind dann passend vorbereitet für die Veredelung. Hierbei ist ein weiteres Mal äußerste Genauigkeit zwingend. Der Lack muss so präzise und gleichmäßig aufgetragen und die Haltelöcher schließlich freigemacht werden, dass Toleranzen im Tausendstelbereich eingehalten werden. Damit dies möglich ist, werden bereits über den gesamten Prozess und nach jedem Arbeitsschritt genaue Kontrollen durchgeführt. Erst wenn jeder Zeiger den strengen Vorgaben entspricht, wird er von Hand ausgeschnitten, abgeschliffen und für den Zusammenbau vorbereitet.

Das Saphirglas

Zu Beginn von Sternglas wurden die Zeitmesser noch mit Mineralglas ausgestattet. Schnell wurde jedoch gemerkt, dass dieses keinesfalls unseren qualitativen Standards entspricht, da es oft zerbrach und schnell Kratzer aufwies. So wurde Mineralglas zügig durch Saphirglas ersetzt, welches in Hinblick auf Qualität, Härtegrad und Beständigkeit kein Vergleich zu Mineralglas darstellt! Warum?

Saphirglas gilt als das dritthärteste, transparente Material der Welt – nach dem Diamant und dem Moissanit. Es zeichnet sich als Uhrenglas besonders durch seine Kratzfestigkeit und Bruchsicherheit aus. Hergestellt wird es – wie der Name schon sagt – aus synthetischem Saphir, welcher aus geschmolzenen Aluminiumoxid hergestellt wird. Dabei wird ein kleines Stück Saphir in einer Kammer bei Temperaturen bis zu 2050 Grad aufgeschmolzen, sodass es zu einer Kristallbirne von ca. 30 bis 40 mm Durchmesser und ca. 11 bis 14 cm Länge heranwächst. Dieser Saphirkristall wird anschließend mit Hilfe von Diamant-Trennscheiben in Scheiben geschnitten. Diese kleinen Scheiben durchlaufen dann einen langwierigen Schleif- und Politurprozess bis schließelich transparente Saphirkristall-Scheiben mit glänzender Oberfläche entstehen.

Eine Besonderheit bei Sternglas stellt die komplexe Konstruktion einer doppelten Wölbung (Innenseite ungleich Außenseite) dar, die die optische Verzerrung des Zifferblattes (Lupeneffekt) minimiert und es zudem noch widerstandsfähiger macht. Und wenn das nicht schon ausreicht, haben wir jedes Glas zusätzlich noch doppelt mit einer Anti-Reflex-Beschichtung versehen, um umweltbedingte Spiegelungen um ein Vielfaches zu reduzieren. Du sollst den Blick auf das Zifferblatt ja auch ohne Einschränkungen genießen können. ;)

Das Zifferblatt

Das Zifferblatt ist das erste Merkmal, das bei einer Uhr die Blicke auf sich zieht. Es spiegelt den Charakter einer Uhr und der Marke selbst wider und dient dem Ausdruck der Individualität des Uhrenträgers. Umso wichtiger ist daher das Design und die Funktionalität des Zifferblattes. Bei Sternglas wird das Zifferblatt getreu dem Bauhaus-Stil minimalistisch gehalten mit dem Fokus auf das Wesentliche: das Zeitmessen.

Jedoch ist neben der optischen Gestaltung auch die technische Ausgereiftheit wesentlich, um eine möglichst lange Lebensdauer der Uhr zu garantieren und die Erfüllung der fundamentalen Zwecke eines Zeitmessers zu erfüllen. Und diese ist alles andere als simpel, sodass die Schaffung eines jeden Zifferblattes nur von wenigen, hoch-spezialisierten Herstellern beherrscht wird. Als Basis für die Produktion unserer Ziffernblätter verwenden wir hauptsächlich hochqualitatives Messing. Durch seine Beständigkeit und Festigkeit hat sich dieses Grundmaterial schon in zahlreichen Industrien bewährt. Um aus Messing ein fertiges Blatt entstehen zu lassen, gehen wir nach einer traditionellen und seit Jahrzehnten bewährten Methode vor. Die Grundplatine wird zunächst aus einem verlesenen Messingblech ausgestanzt. Im Anschluss wird die Oberfläche grundiert und für den eigentlichen “Druck” vorbereitet. Dieser erfolgt mittels der Tampon-Technik. Der Tampon ist ein weicher, abgerundeter Zylinder. Er ist weich und hoch-flexibel und somit ideal, um die feinen Indizes, Ornamente und Beschriftungen selbst auf unebene Grundierungen zu drucken. Er nimmt die Farbe aus den gravierten Vertiefungen des sogenannten “Klischees” auf (eine Art Stempelform) und überträgt sie mit hoher Präzision auf die Zifferblattoberfläche. Schließlich wird das Blatt auf der Rückseite mit feinen Füßchen versehen, welche später der Verankerung im Uhrwerk dienen. Ein finaler Check, ob alles den Vorgaben entspricht – fertig.

Unsere Lederbänder

Unsere Lederarmbänder beziehen wir ausschließlich von Deutschen Manufakturen aus dem Bayerischen Wald, die seit jeher in Familienhand sind und heute zu den letzten ihrer Art zählen. Die notwendigen Kalb- und Rindleder stammen von sorgsam ausgewählten Deutschen und Italienischen Höfen. Um die natürliche Haptik zu erhalten, arbeiten wir vorrangig mit durchgegerbten statt lackierten Bändern. Diese erhalten durch einen komplexen Gerbungsprozess mit diversen Einflussfaktoren wie Wasserhärte und Außentemparatur, die gewünschte Farbe. Die Gerbereien stehen dafür bereits im engen Austausch mit unseren Manufakturen – teilweise sogar im Familienverbund. Mit geschultem Auge und hoher Sorgfalt werden nur die besten und einwandfreien Leder für die Verarbeitung ausgewählt. Die Garantie fu?r die gleichbleibend hohe Qualita?t ist auf die hohe Fachkompetenz und jahrelange Erfahrung der Manufkaturmitarbeiter zurückzuführen. Diese führen ihr Handwerk teilweise seit über dreißig Jahren aus und greifen auf traditionelle und bewährte Verfahren, Maschinen und Regeln der Täschnerkunst zurück, wie sie auch schon im 20. Jahrhundert verwendet wurden. Ob semi-rembordiert (das Oberleder wird bis zur Unterkante des Innenleders gezogen und dort versiegelt) oder mit Schnittkante versehen (in Bandform zugeschnitten und versiegelt) – mühevolle Handarbeit mit teils über 70 Arbeitsschritten machen jedes einzelne Band zu einem Unikat.

Darüber hinaus all unsere Armbänder sind mit einem Schnellwechselsystem versehen. Dies erspart Dir den Weg zum Uhrmacher, denn es macht es möglich, das Armband Deines Zeitmessers binnen Sekunden und ganz ohne Werkzeug zu wechseln. Ganz unkompliziert und bequem. So wie Du es von Sternglas kennst.

Die Konfektionierung

Die Gehäuseteile sind nach einem langen Prozess zusammengesetzt und die Armbänder in zahlreichen Farben hergestellt worden. Beides wird nun verpackt und zu Sternglas nach Hamburg geschickt, um von hier aus ihren Weg zu Euch zu finden. Hier setzen wir für Euch Gehäuse und Armband zu einem vollwertigen Sternglas Zeitmesser zusammen. Dabei durchläuft jede Uhr die letzte und finale Qualitätsprüfung. Ist das Gehäuse einwandfrei verarbeitet? Sind die Saphirgläser ohne Makel? Und zeugen die Armbänder von guter Qualität? Ja? Dann ist es soweit. Wir verpacken ihn persönlich sorgsam und sicher und senden ihn auf die Reise hin zu Dir.

Hier geht es zu unseren Sternglas Produkten

Copyright © 2026 RESA GmbH